Descubre cómo la corrosión en tornillería afecta a los sistemas de fijación industrial y cómo prevenir fallos por...

- No hay más artículos en su carrito

- Transporte

- Total 0,00 €

Categorías de blogs

Blog Search

Blog tags

Mantenimiento industrial: claves para reducir paradas de producción

En la industria, una máquina parada no es un dato más en la hoja de producción: es tiempo perdido, planificación rota y cliente esperando. Por eso el mantenimiento industrial debe verse como algo más que reparar cuando algo se rompe. Hoy, el mantenimiento es una función estructurada, técnica y clave para mantener la producción en marcha y sin sorpresas.

Esto no quiere decir que haya que hacer más mantenimiento —sino mejor, con criterio. Un plan de mantenimiento bien definido permite detectar los fallos antes de que se conviertan en paradas, coordinar intervenciones, gestionar repuestos críticos (como rodamientos, elementos de transmisión o tornillería) y conseguir que los equipos trabajen con menos interrupciones.

En este artículo vas a encontrar orientación práctica y realista para implantar o mejorar tu estrategia de mantenimiento industrial, con ejemplos, procedimientos útiles y recomendaciones para tus rutinas diarias en planta.

El mantenimiento industrial que de verdad funciona en la planta

Si trabajas en mantenimiento, producción o eres responsable técnico en una industria, este contenido es para ti.

A lo largo de las siguientes secciones vas a entender:

-

Se estructura el mantenimiento industrial eficaz.

-

Tipos de mantenimiento existen y cuáles aplicar según el caso real.

-

Evitar fallos por falta de control y qué controles priorizar.

-

Acceso a suministros industriales adecuados —desde rodamientos hasta

¿Cómo definir un mantenimiento industrial efectivo?

¿Qué significa mantenimiento industrial en la práctica?

Hablar de mantenimiento industrial no es hablar de “hacer revisiones”. Significa tener un sistema que combina:

-

Personal capacitado

-

Procedimientos claros

-

Acceso a repuestos clave

-

Metodologías de revisión

-

Datos para tomar decisiones

Este conjunto de elementos —y no solo reparaciones aisladas— es lo que marca la diferencia entre una planta que funciona y otra que vive de urgencias.

La mayoría de las paradas que se ven en las industrias no aparecen de la nada. Suelen venir de fallos progresivos: un rodamiento empieza a vibrar, una transmisión pierde alineación, una fijación de tornillería se afloja con las horas de funcionamiento. Detectarlos a tiempo cambia todo.

¿Por qué centrarse en el mantenimiento?

Un buen plan de mantenimiento industrial tiene efectos que van más allá de “arreglar máquinas”:

-

Disminuye paradas imprevistas

-

Aumenta la vida útil de equipos

-

Reduce la carga de trabajo urgentista

-

Mejora la seguridad en planta

Además, cuando el mantenimiento se hace con criterio y metodología, los equipos responden mejor, y las tendencias de fallos se detectan antes de que causen problemas graves.

Tipos de mantenimiento y cuándo aplicarlos

Mantenimiento correctivo: inevitable pero manejable

El mantenimiento correctivo ocurre cuando algo falla. Aunque muchos lo ven como lo menos deseable, lo cierto es que siempre existirá. La clave está en controlarlo y planificarlo para que no cause efectos dominó en la producción.

Un enfoque planificado para el mantenimiento correctivo implica:

-

Tener identificados los equipos cuyo fallo causa más impacto

-

Mantener repuestos críticos en stock

-

Saber cuánto tarda cada reparación

-

Documentar qué falló y por qué

Esto convierte un evento potencialmente destructivo en una intervención rápida, organizada y con menos impacto.

Mantenimiento preventivo: la rutina que evita paradas

El mantenimiento preventivo es lo que haces antes de que algo falle, según un calendario o horas de uso.

Incluye:

-

Revisión periódica de rodamientos

-

Chequeo de transmisiones

-

Verificación de aprietes de tornillería

-

Inspección visual e instrumentada de componentes

Este mantenimiento reduce gran parte de los fallos por falta de control y ayuda a mantener niveles de fiabilidad adecuados.

Mantenimiento predictivo: apoyar decisiones con datos

Aquí se aprovechan mediciones como vibración, temperatura o consumo energético para saber si un equipo puede fallar pronto. No es obligatorio para todas las máquinas, pero sí muy útil para equipos críticos donde una parada significa mucho.

Los elementos que más suelen causar paradas

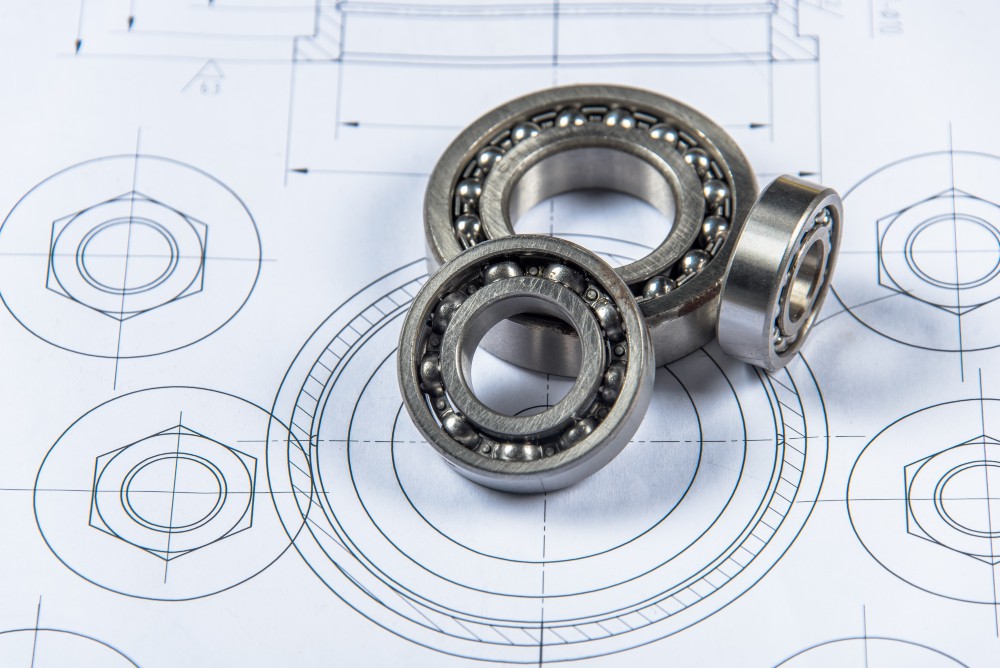

Rodamientos: siempre hay que cuidarlos

Los rodamientos están en casi todas las máquinas: motores, transportadores, rodillos, bombas… Y cuando fallan, suelen detener toda una línea.

Los signos comunes de desgaste son:

-

Vibraciones anormales

-

Calentamiento

-

Ruidos distintos al funcionamiento normal

Detectar esto temprano, mediante inspecciones programadas, evita fallos mayores. Es importante disponer de rodamientos adecuados y de calidad en los momentos necesarios —y en eso contar con un catálogo sólido de suministros industriales marca la diferencia, como los que ofrece Rodaunión.

Elementos de transmisión: tensión y alineación

Correas, cadenas, piñones y poleas mueven la potencia entre componentes. Una desalineación o tensión incorrecta degrada rápidamente los elementos y provoca paradas no planificadas si no se revisa con regularidad.

Tornillería industrial: revisión básica, impacto real

La tornillería puede parecer un detalle menor, pero una fijación floja puede provocar vibraciones y desgastes que acaban en fallo de componentes caros. Un checklist entrega resultados cuando se revisan estos puntos con disciplina.

¿Cómo implementar mantenimiento industrial paso a paso?

Paso 1: analizar tu planta y priorizar equipos

No todas las máquinas son igual de críticas. Una parada en una estación secundaria puede no afectar la producción global, pero un fallo en el corazón de la línea sí. Clasificar por impacto te ayuda a enfocar recursos donde realmente importan.

Paso 2: diseñar un checklist para operarios que funcione

Menos es más cuando se trata de checklists. La idea es que se utilicen, no que se acumulen en papel sin uso.

Un checklist útil podría incluir:

-

Estado de vibración audible o perceptible

-

Temperaturas superficiales fuera de lo habitual

-

Ajuste de tornillería visible

-

Estado de lubricación en puntos críticos

Este tipo de revisiones, realizadas con constancia, eliminan muchos fallos por falta de control.

Paso 3: documentar y medir

Cada vez que ocurre un fallo, lo importante no es solo arreglarlo: es saber por qué ocurrió. Registrar causas, tiempos y acciones permite anticipar fallos similares en el futuro y mejorar el plan de mantenimiento.

Herramientas y maquinaria industrial que ayudan al mantenimiento

Herramientas adecuadas para trabajos más seguros y eficientes

Usar herramientas especializadas —desde llaves dinamométricas hasta equipos de medición de precisión— no solo acelera las tareas, sino que evita errores que generan más problemas.

Puedes encontrar soluciones adaptadas a necesidades profesionales en la sección de máquinas y herramientas industriales.

Diagnóstico con equipos que suman

Equipos como cámaras termográficas o analizadores de vibraciones no son lujos: son inversiones que permiten ver señales antes de que haya un fallo visible.

Preguntas frecuentes sobre mantenimiento industrial

¿Por qué ocurren la mayoría de fallos por falta de control?

Porque no existe una rutina formal de inspección ni datos que permitan ver el deterioro antes de la falla.

¿El mantenimiento correctivo siempre es negativo?

No. El problema es cuando es lo único que se hace. Si se planifica o se usa como aprendizaje, se convierte en una herramienta más.

¿Qué componentes son críticos en una planta?

Rodamientos, elementos de transmisión y fijaciones mecánicas suelen estar implicados en la mayoría de paradas si no se controlan.

¿Con qué frecuencia se deben revisar los equipos?

Depende del uso y criticidad. Equipos muy exigidos pueden necesitar revisiones diarias o semanales de ciertos puntos.

El mantenimiento industrial como garantía de continuidad

El mantenimiento industrial no se mide por cuánto se gasta, sino por cuánto se produce sin interrupciones. Reducir paradas de producción significa tomar decisiones claras: establecer rutinas, capacitar al personal, usar checklists para operarios, medir lo que importa y contar con los suministros industriales correctos.

Tener acceso a rodamientos adecuados, elementos de transmisión seleccionados según la exigencia real, tornillería de calidad y herramientas específicas —como las que están disponibles en Rodaunión— permite que las intervenciones sean más rápidas, precisas y seguras.

Así, el mantenimiento deja de ser una reacción a fallos y se convierte en un sistema que potencia la producción y reduce riesgos.

¿Quieres llevar tu mantenimiento industrial al siguiente nivel? Comienza por revisar tus rutinas, documentar tus fallos y asegurar que tus repuestos y herramientas estén siempre listos. Eso marca la diferencia entre producir con tranquilidad o vivir de parches.

Leave a comment

Log in to post comments